PET 是高结晶性聚合物(描述中提及 PET 为流延核心材料之一),若熔体从模头挤出后直接接触常温冷却辊,会因降温过快导致 “过冷结晶”—— 分子链来不及有序排列就固化,形成大量无定形区域或微小晶点,最终薄膜会出现脆性高、耐热性差(如后续热封时易变形)、透明度下降的问题。

加热辊筒(对应描述中 “温控系统 - 冷却辊温度可调” 的高温区间,通常 80-120℃,恰好匹配 PET 结晶温度范围)能提供梯度温控环境,让熔体在缓慢降温中有序结晶,形成均匀晶体结构:既保留薄膜韧性(避免脆化),又提升耐热稳定性(120℃下热收缩率可控制在 3% 以内,符合包装、电子膜的耐热需求),与描述中 “保障薄膜性能适配下游场景” 的逻辑一致。

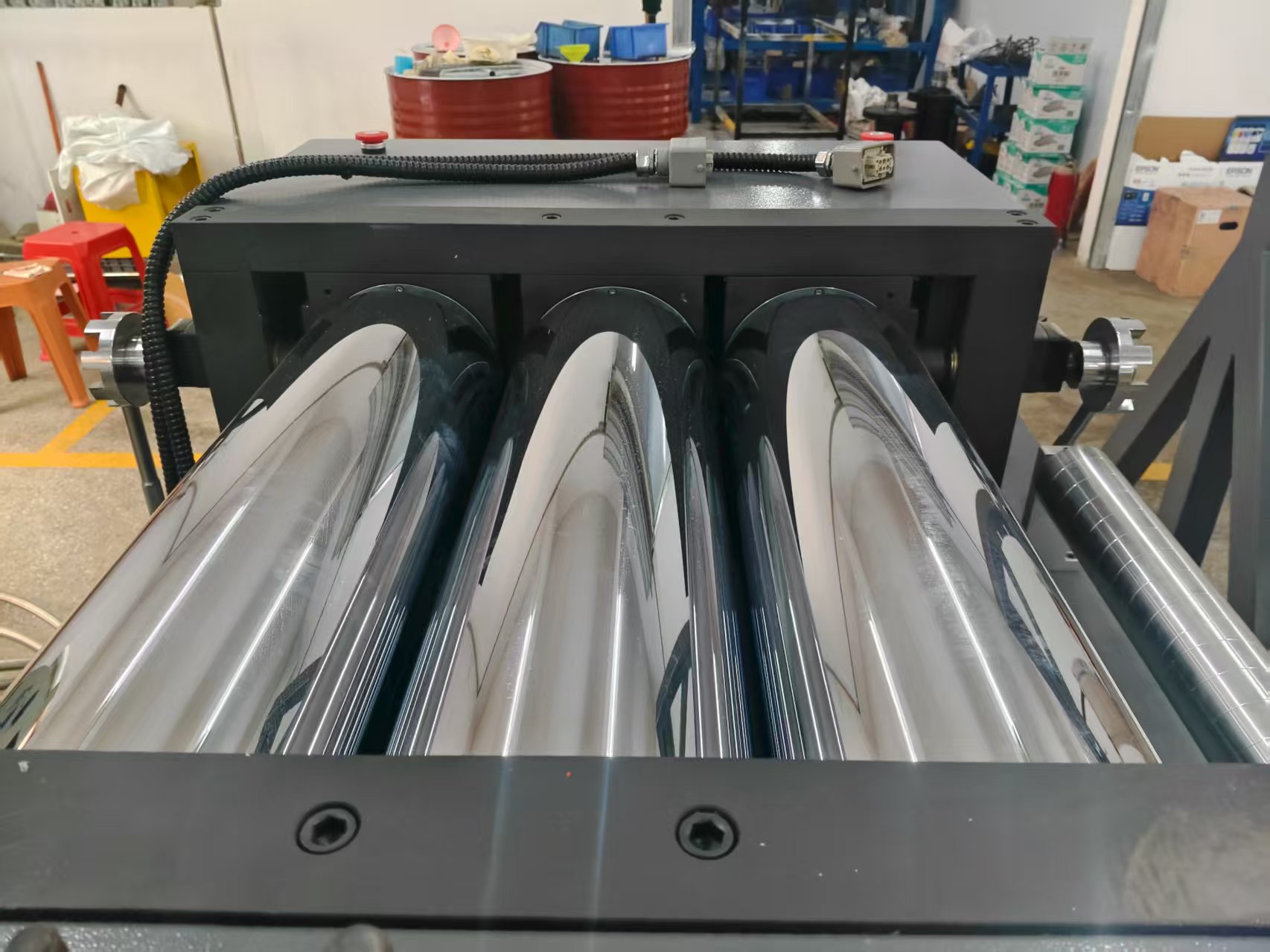

流延机描述中提到 “镜面冷却辊保障高透明度”,而加热辊筒是这一效果的重要支撑:PET 熔体粘度较高,若冷却辊温度过低,熔体接触辊面瞬间会因快速固化无法完全贴合辊面纹理(即使辊筒粗糙度 Ra≤0.02μm),易产生 “表面橘皮”“微小气泡” 或边缘褶皱。

加热辊筒通过维持 “适度温度差”(模头温度 260-280℃ vs 加热辊 80-120℃),既避免熔体过度粘辊(防止薄膜剥离困难),又给熔体留出短暂铺展时间,使其充分贴合辊面,复制冷却辊的光滑表面,最终实现描述中 “PET 膜透光率超 90%” 的高透明效果,满足光学膜、食品包装膜对表面质量的要求。

根据流延机工作逻辑,PET 熔体经模头挤出、牵引辊拉伸时,分子链会沿牵引方向定向排列,产生 “内应力”(描述中提及 “微张力控制” 需配合应力调节)。若直接快速冷却,内应力会被 “冻结” 在薄膜中,后续分切、印刷时易出现翘曲、开裂,甚至长期存放后尺寸收缩不均。

加热辊筒的高温环境(高于 PET 玻璃化转变温度 Tg≈70-80℃)能让分子链进入 “高弹态”,具备运动能力:在辊筒压力(0.2-0.5MPa,描述中 “多辊定型机组” 的加压功能)作用下,分子链缓慢松弛,部分释放定向排列产生的内应力。随后通过后续冷却辊梯度降温(从 120℃逐步降至 30-50℃),将薄膜 “锁定” 在低应力状态,避免描述中 “薄膜缺陷影响下游加工” 的问题,确保电子保护膜、光伏背板膜等高精度产品的尺寸稳定性。

简言之,加热辊筒并非独立部件,而是与流延机的温控系统、成型系统协同,通过 “控结晶、提表面、消应力”,最终实现 PET 薄膜的性能与精度要求,是 PET 流延工艺中不可或缺的核心环节。